真空技术被广泛应用于光伏行业。太阳能资源丰富、分布广泛,是最具发展潜力的可再生能源。随着全球能源短缺和环境污染等问题日益突出,太阳能光伏发电因其清洁、安全、便利、高效等特点,已成为世界各国普遍关注和重点发展的新兴产业。

同时,伴随着碳达峰和碳中和话题,光伏行业迎来大发展,越来越多的企业专注于产品技术的研发及生产过程的优化。与此同时“降本”已成为光伏能否超越其他清洁能源,成为主要发电设施的重要一步。

真空技术与产品能够更有效地帮助用户实现降本增效并提高利润的作用。

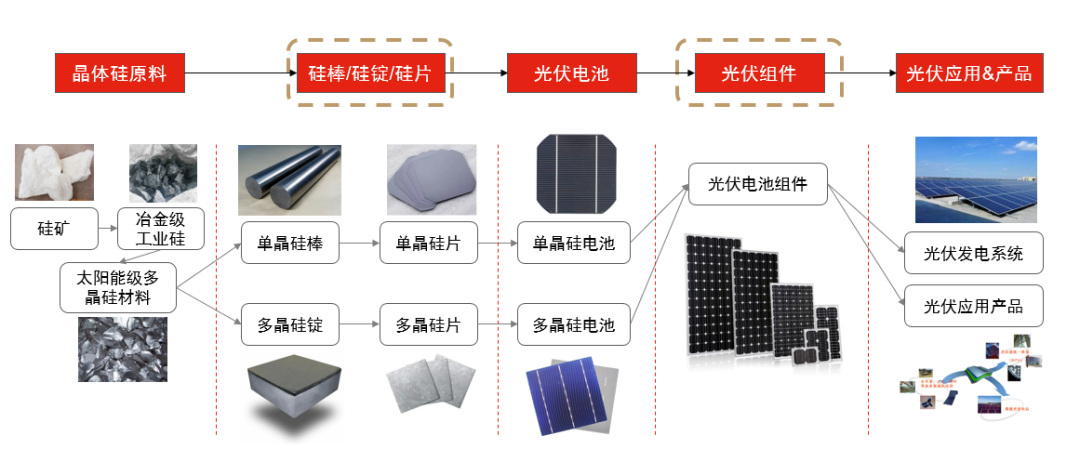

图片:光伏产业链

资料来源:前瞻产业研究院整理

光伏行业中的真空应用

● 输送工艺

在生产光伏模块工艺时,需要利用真空技术实现高效而精准的工件搬运(如硅片、电池、封装线和成品模块等)。

● 单晶硅片生产 – 拉晶工艺

用在单晶硅和多晶硅的烧结炉中,可防止杂质污染,防止和其他气体的反应,提高拉晶纯度。

设备:单晶炉

生长条件:必须在真空条件或保护气氛下才能避免氧化

组成:总体由炉体、电气部分、热系统、水冷系统、真空 系统和氩气供给装置六部分组成

● 太阳能电池生产 – 刻蚀工艺

对太阳能电池周边的掺杂硅进行刻蚀,以避免PN结正面所收集到的光生电子沿着边缘扩散有磷的区域流到PN结的背面,而造成短路。

太阳能电池是以半导体材料为基础的一种具有能量转换功能的半导体器件,是太阳能光伏发电的最核心的器件。

硅太阳电池(单晶硅太阳电池、多晶硅太阳电池、非晶硅太阳电池),薄膜太阳电池,化合物太阳电池,有机半导体太阳电池

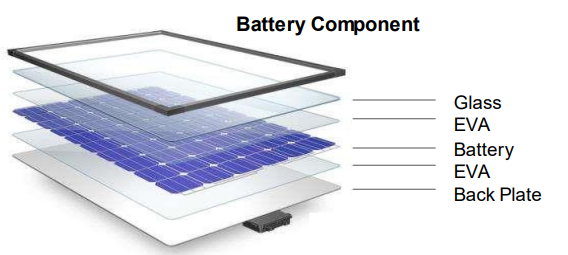

● 太阳能电池组件生产 – 层压工艺

排出封装材料间隙的空气和层压过程中产生的气体,消除组件内的气泡;在层压机内部造成一个压力差,产生层压所需要的压力。

层压机:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。

真空解决方案——拉晶工艺

● 工艺要求

极限真空:小于0.03 mbar

拉晶进行时真空需求: 保持在约15 mbar左右

● 主推产品

干螺杆真空泵VS

● 理由

极限真空能力强

高性能,耐负载能力强

无需泵油,减少维护成本

真空解决方案——层压工艺

层压工艺

● 注意事项:

EVA胶的特性 –EVA胶由与高温产生的杂质与泵油混合,造成性能下降

全天候连续生产,需保证光伏组件是绝对平坦的,没有空气或气体夹杂 – 性能

层压过程中的真空度越高,光伏组件的质量越好,寿命也越长 – 真空度

● 工艺要求

极限真空:1 mbar

层压温度高于140℃

● 层压腔&固化腔 主推产品

干螺杆真空泵VS

● 理由

无需任何工作液

接近高真空

比油泵更少的维护成本

二次换热/间接冷却(直接冷却导致温差过大,间接冷却可以避免这个问题)

● 冷却腔主推产品

● 理由

防腐蚀能力 –内置覆硫化钼/PTFE涂层,任何冷凝水都可以自由向下排放

高效能

生命周期成本低